|

其他织物前处理

(一)中长化纤织物的前处理

中长化纤织物以涤粘混纺织物为主,尚有涤腈混纺中长纤维织物及涤腈粘混纺中长纤维织物。中长化纤都属仿毛织物,厚织物要求手感丰满、蓬松、弹性好、厚实的毛型风格。这些风格的优劣,关键在于染整加工质量。

中长化纤织物不含天然杂质,练漂工艺较简单,只需烧毛、退浆及热定形即可。中长化纤织物前处理必须采取松式加工工艺,才能提高仿毛效果。

1.烧毛

采用少火口、强火焰、快车速的烧毛工艺。烧毛工序的安排顺序可以根据工厂条件及品种要求而定,对于高温高压染色的品种,烧毛宜在染后进行,以免影响染色的均匀度。

2.退浆

退浆是在松式、湿热加工中进行,使织物可以在退浆的同时充分收缩,从而获得蓬松丰满的仿毛风格。中长化纤织物上浆料以PVA为主要浆料,可以碱退浆或氧化剂退浆。碱退浆后织物手感稍粗硬,在同样热溶条件下染色时得色稍深。也可以用洗涤剂退浆,退浆后的织物手感柔软,弹性较好,拉幅容易。退浆水洗后在松式水洗机上再水洗,然后在松式烘干机上烘干。

3.热定形

定形温度以190℃为宜。染前定形可以保证在染色过程中的尺寸稳定性,减少折皱,提高染色质量。

(二)、针织物的前处理

针织物具有柔软的手感,良好的透气性,富有伸缩性,穿着舒适。常用来制成汗衫、棉毛衫、运动衫、手套、袜子等。针织物都是由线圈组成的,因此结构疏松,外力作用下容易变形,不能经受较大的张力,故加工时必须使织物保持松弛状态,并采用低张力加工设备,同时应尽量缩短加工过程。

1.棉针织物的前处理

棉针织物的主要产品有汗布、棉毛布等。针织用纱在织造前不上浆,故织物上不含浆料。在前处理过程中,一般不进行烧毛,也不需要退浆,通常只进行煮练、漂白和柔软处理。有的品种(如汗布)还需要进行碱缩,以增加织物的密度和弹性。棉针织物前处理工艺流程主要有以下几种形式:

漂白汗布工艺流程:坯布→碱缩→煮练→次氯酸钠漂白→双氧水漂白→增白→柔软处理→脱水→烘干

染色(印花)汗布工艺流程:坯布→碱缩→煮练→次氯酸钠漂白→染色(印花)→整理

染色(印花)棉毛布工艺流程:坯布→煮练→次氯酸钠漂白→染色(印花)→整理

(1)碱缩

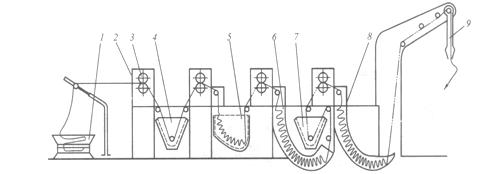

碱缩是棉针织物在松弛状态下,用浓碱溶液处理的工艺。碱缩的目的主要是为了增加织物的密度和弹性,并能提高织物的强度及改善光泽,降低织物的缩水率。完成碱缩过程要经过浸轧碱液、堆置收缩和洗涤去碱等三个步骤。圆筒针织物碱缩机是由进布板及浸碱槽、轧车、洗碱槽、储布箱、落布装置等组成的联合机,如图1—11。

图1—11

针织物碱缩联合机

1—调缠盘

2—撑板 3—轧车 4—浸碱槽

5—浸碱堆布箱

6—堆置箱

7—洗碱槽 8—储布箱 9—落布装置

碱缩的工艺条件是:碱液浓度为NaOH

140~200g/L,温度为常温,时间为10~20min。

碱缩的工艺流程是:缝头→扩幅→浸轧浓碱液→堆置(或在浓碱液中浸渍)→去碱→热水洗→冷水洗。

针织汗布的碱缩有干布碱缩(干缩)和湿布碱缩(湿缩)两种方法。干缩是针织坯布先碱缩后煮练,湿缩是针织坯布先煮练后碱缩。前者工艺简单,但织物吸碱不均匀,后者吸碱均匀,弹性及光泽较好,但工艺流程较长,实际生产中多采用干布碱缩。

(2)煮练

针织物煮练的目的是为了去除坯布上的棉籽壳、纤维素共生物和织造时沾上的油污杂质。针织物煮练可采用煮布锅煮练和绳状汽蒸煮练等方法。无论采用哪种方法,均应比一般棉布煮练的条件缓和些,目的是使布上保留较多的蜡状物质,以免影响织物手感和造成缝纫破洞。

针织物连续汽蒸煮练的工艺流程如下:

经碱缩后的针织物→浸轧煮练液→汽蒸→60~70℃热水洗→冷水洗→酸洗→冷水洗→中和→冷水洗。

(3)漂白

针织物漂白可采用次氯酸钠、双氧水和亚氯酸钠作漂白剂。次氯酸钠漂白效果一般,且易损伤纤维,并且对环境有较大的影响,但其成本低,设备简单,因此在棉针织物漂白仍被广泛应用,目前已逐渐被双氧水所代替。双氧水漂白效果好,对纤维损伤小,具有一定去杂能力,它不仅适用于棉,而且也能使其它纤维获得良好的漂白效果,因此特别适用于棉和合纤混纺织物的漂白。亚氯酸钠不仅漂白效果好,而且对纤维损伤小,它去杂能力强,对纤维适应性广,是一种理想的漂白剂。但其成本高,对设备腐蚀性强,漂白时放出有毒气体,对环境有较大影响,因此使用上受到很大限制。针织物漂白的工艺流程和条件与一般棉布相似。对白度要求高的产品,还需要进行复漂及荧光增白处理。

(4)柔软处理为了使针织物在成衣时不致产生缝纫破洞,除在煮练条件采取适当的措施外,还需进行柔软处理。针织物常使用的柔软剂多为自制的石蜡乳液,故柔软处理又称上蜡。为了使用方便,有时也采用柔软剂,如柔软剂101、柔软剂HC等。

2.涤纶针织物前处理

涤纶针织物前处理目的是为了去除纺丝时施加在纤维上的油剂、抗静电剂及织造时沾上的油污。凡是在染色前定形的织物,都要进行前处理,以免热定形时因油污杂质固着在纤维上而造成疵病。

涤纶针织物的前处理,可使用0.5%~1%(织物重)的肥皂或合成洗涤剂溶液加入少量纯碱,在80~90℃温度下,处理30min左右,然后进行热水洗、冷水洗即可。

纯涤纶针织物不需要漂白,因涤纶纤维本身已很洁白,即使是特白品种,也只要进行荧光增白即可达到白度要求。

(三)、绒布的前处理

绒布是绒类织物中主要品种之一,与灯芯绒及平绒具有不同之处。绒布是将织物的纬纱在起绒机上用针辊拉起部分纤维,形成绒毛,使织物具有保暧性好、吸湿性高、质地柔软厚实等特点。前处理工艺对绒布质量有着密切的关系。为了便于起绒,绒布的前处理要求是去浆、去杂,并且有一定的白色与渗透性能,但要尽可能保存棉纤维的蜡质。因此整个前处理工艺要求是重退桨、轻煮练或不煮练、重漂白。绒布前处理工艺流程大致如下

准备→(烧毛)→退浆→(煮练)→漂白→浸轧柔软剂→起绒→洗绒

也有先起绒后进行前处理的工艺,坯布含蜡多时,容易起绒,且可减少后练漂时的烘燥次数。绒布在一般情况下不烧毛,有时单面绒的不起绒一面也可烧毛。

退浆是绒布前处理的重要工序,退浆工艺流程如下

轧碱→堆置→轧碱→堆置→水洗。

第一次轧碱浓度为烧碱18~25g/L,润湿剂适量,于90~95℃轧碱,保持70~75℃堆置1.5h;第二次轧碱液浓度开车时为第一次轧槽用量的70%,其余条件相同。漂白也是为了去除色素及棉籽壳。棉绒布一般采用氯漂,漂液含有效氯2~3g/L,pH值9.5~10.5,轧液后于20~30℃堆置45~60min。漂后必须经水洗、脱氯处理。漂白绒布用荧光增白剂增白,烘干后起绒。染色绒布在染色后轧非离子型柔软剂再起绒。起绒质量要求短密均匀,强力损失小,布幅控制在规定要求。印花绒坯布在起绒后印花前要经过1~2格平洗,洗去表面附着的短绒,减少印花疵病。

(四)、灯芯绒布的前处理

灯芯绒是绒类织物中另一大类品种,用途广泛,既可用作外衣面料及内衣料,又可用于装饰织物。灯芯绒有特细条、细条、中条、特粗条和提花等多种规格。灯芯绒前处理工艺流程如下所示:

准备→轧碱烘干→割绒→热水去碱或酶退浆→烘干→刷绒→烧毛→煮练→漂白。

1.轧碱烘干:目的是使坯布在轧碱烘干后本身平挺,条路整齐,有利于割绒。轧碱液浓度为烧碱(100%)10~15g/L,于80~85℃轧碱后随即烘干,含潮率小于5%。

2.割绒:以圆刀式自动割绒机为主,将织物内绒纬割断成绒条。对于机械割绒效果不好的也可以用手工割绒,但工效低。

3.退浆:退浆后布身柔软,绒毛松懈,有利于刷绒。织物含浆少的可用热水平洗去碱退浆,织物上浆率高的可先用热水平洗去碱,再用酶退浆,水洗烘干,烘干后织物含潮率10%~13%。

4.刷绒:退浆后织物经过刷绒使绒毛松散,绒条圆润。在割绒后第一道平洗时绒面产生倒顺毛,以后的练染加工都应顺毛加工,才能使绒毛好,光泽足,因此必须在每道工序结束后进行翻箱。平洗后刷绒前的脱水最好用单面吸水,以免绒毛压瘪伏贴,刷绒困难。刷绒前必须控制织物含潮率在10%~13%。含潮率过低,绒毛不易松散,含潮率过高,刷绒后烘不干,易产生压皱痕,并影响烧毛质量。刷绒是在平板履带联合刷毛机上进行,

5.烧毛:刷毛后织物表面绒毛长短不齐,往往有一部分卷曲的长绒以及在绒条缝中有一部分紊乱的短绒,通过烧毛除去,方能达到绒面整齐、绒条圆润清晰的要求。灯芯绒烧毛可用铜板烧毛或气体烧毛,但以铜板烧毛效果好,当用铜板烧毛时,不仅能烧去绒面长短不齐的紊乱绒毛,同时因绒面与灼热的铜板面接触,使绒毛烧得平齐,类似剪毛的作用,可使加工后的成品在绒面上出现柔和的闪光。烧毛要点是轻烧毛,并根据绒条粗细调节绒面与铜板的接触面,烧毛后出布不经轧点,由主动辊拉出,喷雾成蒸汽灭火。

6.煮练:灯芯绒采用平幅煮练。在煮布锅中煮练时要轧碱(26~28g/L)卷成轴状,用烧碱常压煮练8~10h,碱液浓度为10~12g/L。在履带箱平幅汽蒸煮练时,碱浓度为30~45g/L,100~102℃汽蒸lh,连续轧碱汽蒸两次可取得较好效果。

7.漂白:灯芯绒漂白一般采用氯漂,漂液含有效氯4~5g/L,粗条及白度要求高的可提高至5~6g/L,pH

9~10,轧漂液后室温堆置30~40min,水洗后浸酸堆置,再水洗干净。

(五)色织物的前处理

色织物品种规格繁多,大致可以分成线呢、色织哗叽、色织元贡、色织绒布、被单布、包织绒府绸以及沙发布、箱里布等,可供作内外衣布料、床上用品及装饰织物等。

色织物是用漂白纱、染色纱或原纱根据织物组织变化织成。色织物的色纱使用染料类别较多,白纱有本白纱(原纱)、煮白纱、漂白纱等,使用的纤维也不限于棉纤维,因此应根据上述情况及产品的风格特征加工。色纱织物前处理工艺的关键是防止色纱变色、搭色,以及在保证织物强力前提下,提高前处理的效果,增进织物的渗透性能与白度,降低缩水率。

1.练漂整理:适用于经纬纱中白(原)纱占用纱量1/4以上的府绸、细纺产品。采用此工艺必须选择耐煮漂的还原染料。经练漂整理的产品,布面光洁,色泽鲜艳,色光明亮,手感柔软,缩水率低,是薄型织物采用较多的一种工艺。工艺流程如下:

准备→烧毛→退浆→煮练→漂酸洗→烘干→丝光→第二次漂白→送往整理车间。

煮练用纯碱,温度宜稍低(耐煮色纱为75~80℃,不耐煮色纱为80~70℃)。

2.轻漂整理:色织物原纱为漂白纱,可不经煮练而仅在丝光后经一次轻漂处理。工艺流程如下:

准备→烧毛→退浆→烘干→丝光→漂白→送往整理车间。

3.深色整理:适用于深色男女线呢、薄质全纱深中色府绸和要求较高的条格布等。由于纱线已染色,只需烧毛丝光即可。工艺流程如下:

准备→烧毛→退浆→烘干→丝光→送往整理车间。

深色整理应注意丝光引起的变色现象。

4.半整理:色织物用丝光纱线织造后再经烧毛、落水处理,练漂工艺流程如下:

准备→烧毛→水洗→烘干→送整理车间。

5.套色整理:目前仅用于嵌条府绸。白纱为原纱,色纱需用耐煮漂的染料。套色用染料常用可溶性还原染料或活性染料套染浅色。将织物先漂白后煮练。其工艺流程如下:

准备→烧毛→热水退浆→漂白→煮练→漂白→烘干→丝光→送往染色整理车间。

6.化纤与棉混纺色纱织物:涤棉混纺色纱织物、维棉混纺色纱织物的前处理工艺与棉色纱织物大体类似,如不漂整理适用于织物中没有白色嵌线的中、深色产品,只需经过烧毛、丝光两工序。涤棉混纺色纱织物都需经过热定形工序。漂白整理用于煮白纱线或本白纱与色纱的交织物,一般需漂白两次。维棉混纺色纱织物在丝光前后各漂一次,含本白纱的还需要煮练。涤棉混纺色纱织物,白纱在1/4以下的产品在丝光后氧漂一次,同浴棉增白,在定形时涤增白,增白后必须经皂洗除去棉纤维上粘附的增白剂。

各前处理工序的具体工艺要求与相应织物的前处理工艺类似。由于色织物是局部纱线先染色再练漂,因此必须先做实验,观察纱线上染料性能是否耐酸、碱,漂白剂、热的作用,要求色纱线所用染料不能褪色消色,也不能对纱线部分沾色、搭色,以保证产品质量。

|