产品列表 产品列表 |

|

|

|

|

|

|

锦纶长丝染色均匀度试验方法

1

范围

本标准规定了锦纶预取向丝、锦纶牵伸丝及变形丝的染色均匀度试验方法。

本标准适用于锦纶预取向丝、锦纶牵伸丝及变形丝。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 250—1995评定变色用灰色样卡

GB/T

3291—82纺织名词术语(纺织材料、纺织产品通用部分)

FJ/T

562—86

目测评定纺织品色牢度用标准光源条件

3名词术语

3.1

染色均匀度、浴比、色差、织物密度、复验、灰色样卡等术语按GB/T

3291所规定。

3.2卷缩丝:在变形加工时未得到充分变形或假捻不足造成还留有原丝的风格,织物表面发亮,手感很薄,放在光源前,较正常丝透明。

4原理

染料与织物试样通过化学和物理吸附现象,在织物表面呈现出深浅不同的颜色,对照变色用灰色样卡,评定该试样的染色均匀度级别。

5试剂

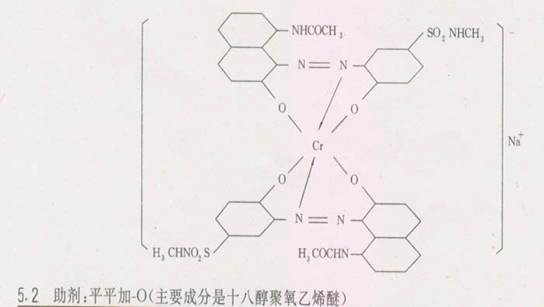

5.1

染料:中性灰2BL(力份:100

%;匀染性:4级;90℃水溶解度:20

g/L;色彩:蓝光灰)。

结构式:

5.3中性皂粉或中性皂片,规格为含脂肪酸80%以上,不含加白及着色物质。

5.4

去离子水、蒸馏水或软水。对软水的要求:氯化物<100

mg/kg,总硬度<100

mg/kg,铁<0.25

mg/kg,总碱度<100

mg/kg。

本试验方法中用的水均为上述三种水之一。

6设备与工具

6.1袜机

单喂纱圆形织袜机:直径88.9

mm(31/2),具有张力调节装置。

6.2染色机:具有温度控制,能控制升温速率,使试验能在运动状态下进行的装置。

6.3织物密度镜。

6.4天平:具有适当的称量范围,最小分度值:0.01

g和0.001

g各一台。

6.5

D65标准光源。

6.6量筒、烧杯、温度计等。

6.7评定变色用灰色样卡(GB

250-1995)。

6.8判色用框和板,规格为800

mm×90 mm,两端呈圆弧形。

7试验程序

7.1袜带制作

7.1.1

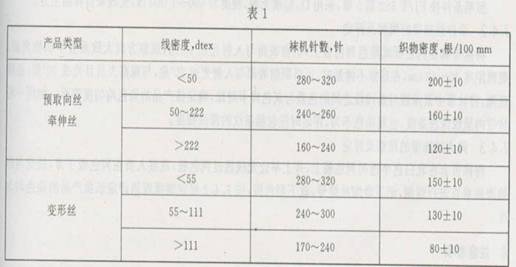

根据试样的名义线密度,按表1要求确定袜机针数,选择规定针数的袜机。

7.1.2调节袜机张力螺丝,使丝条能顺利进入袜机,并使织物密度符合表1要求。

7.1.3用织物密度镜,观察织物密度。

7.1.4依次将每个丝筒在袜机上织一段长约5

cm的袜筒后打结换头,连续织成一条袜带后,按顺序在袜带上编号。

7.1.5将织完的袜带在天平上秤重(精确到1%)。

7.2煮练

7.2.1

煮练条件

中性皂片(粉):4%(对织物重)

浴比:1:20~1:100

温度:70~80℃

时间:30

min

7.2.2煮练程序

7.2.2.1

按袜带重量称取规定的中性皂片(精确到1%),用少量的热水溶解成皂液。

7.2.2.2根据煮练设备的要求,确定浴比。在煮练容器内倒入水、皂液配成煮练浴。充分搅拌,升温至规定的温度,放入袜带,煮练30

min。

7.2.2.3排放废液,取出袜带,脱水后,用温水洗至无泡沫。再洗至中性后脱水待染。

7.3染色

7.3.1

染色配方

染料:

中性灰2BL

0.8%~1.0%(对织物重)

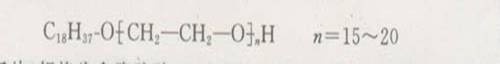

助剂:平平加一0

1%(对织物重)

浴比:1:20~1:100

7.3.2染色程序

7.3.2.1

选择合适的染料浓度,按袜带重量,称取规定的染料和助剂(精确到1%)。

7.3.2.2将染料用少量40-50℃的水研磨成不带细小染料颗粒的薄浆状,再用90℃左右的水搅拌,使之充分溶解成染液。

7.3.2.3按染色设备要求确定浴比,在染色容器中加入水、染液和助剂,配成染浴,搅拌均匀。

7.3.2.4将染浴升温至40

℃入染。

锦纶6在30

min内均匀升温至95℃以上,在常压下续染30

min,降温。

锦纶66在45

min内均匀升温至95℃以上,在常压下续染45

min,降温。

7.3.2.5排放废液,冷却后取出袜带,用水洗净脱水后在阴处晾干或45℃

左右烘干。

7.4染色均匀度评定

7.4.1照明条件

照明条件按FJ/T

562第5章,采用D65标准光源,照度为600-1

000 lx,光线来自样品上市。

7.4.2牵伸丝袜带的观测及评定

将袜带套在判色框或黑色判色板上,织物表面与入射光成45°角,观察方向大致垂直于织物表面,观测距离30-40

cm,在观察不清楚时,可将织物表面与入射光成70°角,与观察人员目光成30°角,逐段观测,将袜带中最深段与最浅段之间的色差与灰色样卡对比,确定该产品的染色均匀度等级

如同一段袜带内呈现深浅条纹,也属染色不匀,评定时应包括条纹的深浅程度。

7.4.3弹力丝袜带的观察及评定

将袜带套在乳白色半透明判色板上,并上举让光线透过判色板,观察人员在判色板下方,目光与织物表面垂直进行观测,记下卷缩丝编号,放下判色板,按7.4.2规定继续观测评定该批产品的染色均匀度。

8注意事项

8.1

不同线密度的袜带要分浴染色。

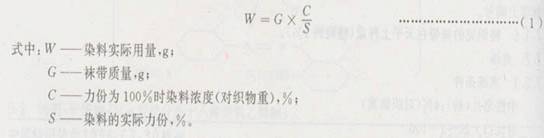

8.2使用染料时,注意染料的力份值,应换算成力份为100%时的质量,根据式(1)计算。

9试验报告

a)样品名称;

b)样品来源;

c)袜带质量、染剂量、助剂量、水量;

d)染色机型号及浴比;

e)染色均匀度等级;

f)试验人员;

g)试验日期

|